Indústria 4.0: Entenda mais sobre a quarta revolução industrial!

A transformação digital está redefinindo o setor industrial, introduzindo novas formas de produzir, gerenciar e inovar. No centro dessa mudança, a Indústria 4.0 representa a convergência de tecnologias como automação, Inteligência Artificial e Internet das Coisas, trazendo avanços que impactam profundamente a competitividade das empresas.

Entender essas mudanças não é apenas uma questão de atualização, mas uma necessidade estratégica.

Este artigo explora os principais aspectos da indústria 4.0, desde conceitos e pilares até impactos e soluções como o ERP.

O que é Indústria 4.0?

A Indústria 4.0 refere-se à integração do mundo físico com o digital, utilizando tecnologias como automação, Internet das Coisas, Inteligência Artificial e Big Data. Esse conceito promove a digitalização das operações industriais, resultando em maior eficiência produtiva e inovação em processos.

A nova indústria também inclui a aplicação de sistemas ciberfísicos e dispositivos inteligentes, permitindo que máquinas se comuniquem e tomem decisões baseadas em dados. Como resultado, os processos produtivos tornam-se mais conectados e ágeis.

Os impactos ultrapassam o setor produtivo, afetando também cadeias de suprimentos e os modelos de negócios. A Indústria 4.0 acelera a transição para um mercado mais competitivo e digitalizado.

Por que a Indústria 4.0 é considerada a quarta revolução industrial?

O conceito de quarta revolução industrial surge como uma evolução das três revoluções anteriores:

- A primeira introduziu a mecanização com o uso da máquina a vapor;

- A segunda consolidou a produção em massa por meio da eletricidade;

- A terceira automatizou processos com os avanços na eletrônica e computação.

Agora, a indústria 4.0 combina esses avanços com tecnologias digitais. O diferencial está na velocidade de adoção das inovações e na convergência de tecnologias como robótica, computação em nuvem e Big Data. Essas ferramentas permitem maior personalização, eficiência e precisão em processos produtivos.

A nova etapa industrial redefine os modelos tradicionais, promovendo inovações constantes em um curto espaço de tempo.

Como surgiu o conceito?

O termo Indústria 4.0 foi apresentado oficialmente na Alemanha, no início da década de 2010. A iniciativa buscava modernizar o setor industrial por meio da incorporação de tecnologias digitais.

O governo alemão desenvolveu um plano estratégico com foco em conectividade e automação como pilares para impulsionar a competitividade.

No Brasil, os primeiros passos ocorreram por volta de 2013, com esforços para integrar as tecnologias ao setor produtivo. Iniciativas públicas e privadas têm promovido investimentos em infraestrutura e capacitação para acompanhar as tendências globais.

Apesar dos desafios, o mercado nacional apresenta crescimento constante no âmbito da Indústria 4.0, como veremos adiante.

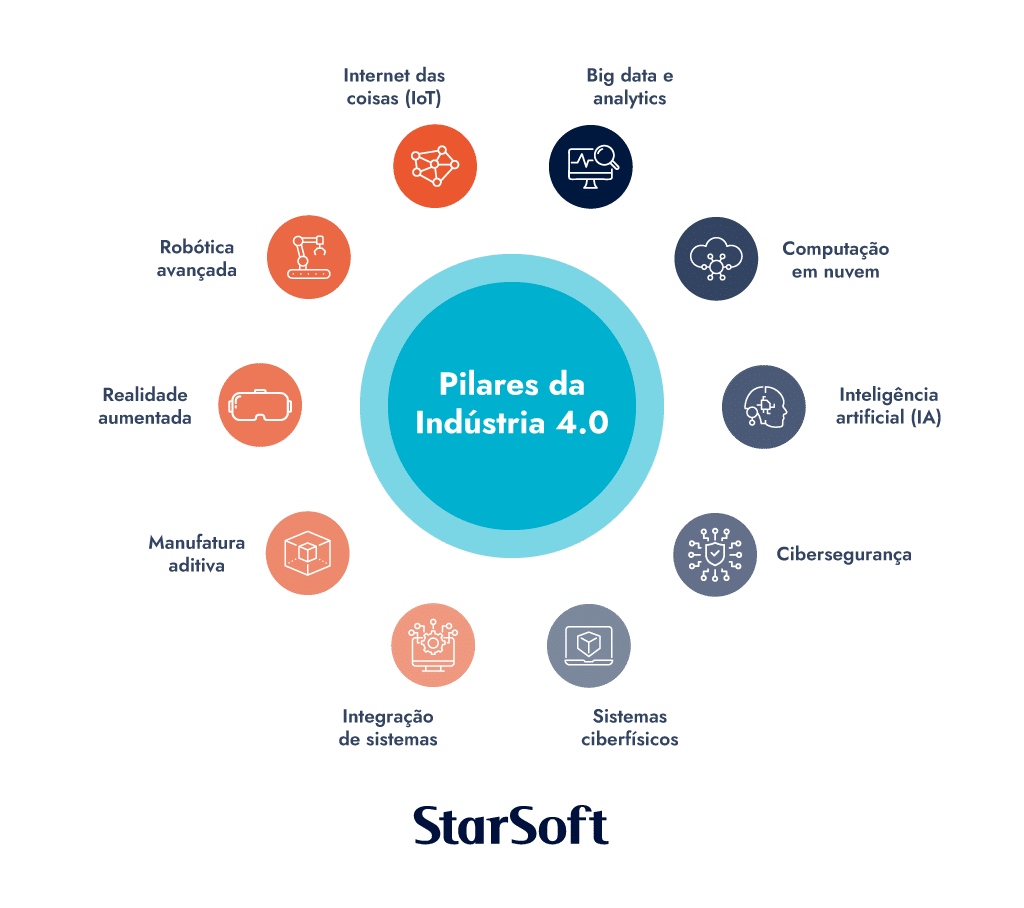

Quais são os pilares da Indústria 4.0?

Como dito, a Indústria 4.0 se baseia em tecnologias que possibilitam a integração digital e a automação dos processos produtivos. Esses pilares sustentam a transformação industrial, promovendo maior eficiência e inovação. A seguir, estão os principais:

Internet das Coisas (IoT)

A IoT conecta máquinas, dispositivos e sistemas por meio de redes inteligentes. Essa tecnologia permite a troca de informações em tempo real, otimizando processos produtivos, identificando falhas e reduzindo desperdícios.

A conectividade aumenta a visibilidade da cadeia produtiva e facilita a tomada de decisões baseadas em dados.

Big Data e análise avançada

O uso de Big Data processa grandes volumes de dados, estruturados e não estruturados, para identificar tendências, prever comportamentos e melhorar a eficiência operacional.

A análise avançada transforma dados em percepções estratégicas, promovendo inovações e permitindo ajustes rápidos às demandas do mercado.

Inteligência Artificial (IA)

A IA automatiza processos, analisa padrões complexos e oferece soluções precisas para problemas industriais. Seu uso permite prever manutenções, otimizar o desempenho das máquinas e melhorar a qualidade dos produtos.

Com algoritmos avançados, as empresas conseguem aumentar a eficiência e reduzir custos.

Computação em nuvem

A computação em nuvem fornece infraestrutura flexível para armazenar e processar dados em larga escala. O acesso remoto a sistemas permite maior agilidade na gestão e facilita a integração entre as diferentes áreas.

A tecnologia de armazenamento em nuvem também reduz custos de manutenção de servidores e aumenta a capacidade de resposta das operações.

Robótica avançada

A robótica avançada utiliza máquinas autônomas e colaborativas que desempenham tarefas com precisão e velocidade. Esses dispositivos podem operar em ambientes perigosos, reduzir erros e aumentar a produtividade.

Além disso, a integração da robótica com IoT e IA expande as possibilidades de automação nas linhas de produção.

Manufatura aditiva (impressão 3D)

A manufatura aditiva permite a criação de peças e protótipos por meio da impressão 3D. O processo reduz o desperdício de materiais, viabiliza a personalização em massa e acelera o desenvolvimento de novos produtos.

A aplicação em setores como saúde, automotivo e aeroespacial demonstra seu impacto estratégico.

Cibersegurança

A cibersegurança protege sistemas, dispositivos e dados contra os ataques e as falhas. A implementação de mecanismos robustos é essencial na Indústria 4.0, onde a conectividade amplia os riscos de vulnerabilidades.

Soluções como criptografia, firewalls e autenticação multifator garantem a integridade e a confidencialidade das operações.

Sistemas ciberfísicos

Os sistemas ciberfísicos integram o mundo físico e o digital por meio de sensores, softwares e dispositivos conectados. Esses sistemas monitoram e controlam processos em tempo real, permitindo maior precisão e eficiência.

Aplicações incluem fábricas inteligentes, logística avançada e monitoramento ambiental.

Como a Indústria 4.0 está impactando o cenário industrial?

Conforme explicado, a indústria 4.0 transforma a dinâmica do setor industrial ao introduzir tecnologias avançadas, que aumentam a produtividade, reduzem custos e promovem a inovação.

A integração de sistemas digitais e físicos eleva o desempenho operacional e cria novas oportunidades de mercado. Confira abaixo, os principais impactos:

Aumento da eficiência produtiva

A digitalização dos processos permite que máquinas e sistemas trabalhem de forma autônoma e conectada. Essa automação reduz o tempo de inatividade, melhora a alocação de recursos e aumenta a precisão das operações.

Tecnologias como IoT e robótica otimizam a produção ao integrar dados em tempo real à gestão industrial.

Personalização e inovação em massa

A Indústria 4.0 viabiliza a personalização de produtos em larga escala sem comprometer a eficiência. Recursos como impressão 3D e Inteligência Artificial aceleram o desenvolvimento de novos produtos e aprimoram a experiência do cliente. Essa capacidade de customização atende às demandas específicas dos mercados com maior agilidade.

Sustentabilidade e otimização de recursos

O uso de sistemas inteligentes reduz desperdícios e aumenta a eficiência energética. Sensores conectados monitoram o consumo de recursos em tempo real, permitindo ajustes imediatos para minimizar os impactos ambientais. Ou seja, a indústria 4.0 promove modelos produtivos mais sustentáveis, alinhados às exigências globais.

Transformação das cadeias de suprimentos

Cadeias de suprimentos se tornam mais ágeis e transparentes. A integração de Big Data e computação em nuvem melhora o rastreamento de materiais e a previsão de demandas. Essa conectividade facilita a adaptação às mudanças no mercado e reduz gargalos logísticos.

Redefinição do mercado de trabalho

O avanço da automação e da Inteligência Artificial cria novos perfis profissionais. A demanda por habilidades técnicas, como análise de dados e programação, cresce exponencialmente. Ao mesmo tempo, funções repetitivas e manuais são gradualmente substituídas, exigindo estratégias para requalificação de trabalhadores.

Maior competitividade global

Empresas que adotam tecnologias da Indústria 4.0 ganham vantagem competitiva ao reduzir custos e oferecer produtos de alta qualidade. A capacidade de resposta rápida às mudanças do mercado fortalece a posição estratégica das organizações em um cenário globalizado.

Panorama da Indústria 4.0 no Brasil

A adoção da indústria 4.0 no Brasil tem avançado de forma gradativa, mas ainda enfrenta desafios. Empresas vêm investindo em tecnologias como automação, Inteligência Artificial e Internet das Coisas para aumentar a competitividade e a eficiência.

Dados da Pesquisa de Inovação Industrial, desenvolvida pela parceria entre a ABDI, IBGE e UFRJ, mostram que, em 2022, 85% das empresas consultadas utilizaram ao menos uma tecnologia digital avançada.

O destaque ficou para a computação em nuvem, a Internet das Coisas e a robótica. No entanto, apenas 3,7% implementaram todas as tecnologias disponíveis.

Entre 2016 e 2022, a proporção de empresas brasileiras que utilizam tecnologias digitais avançadas subiu de 48% para 69%, segundo levantamento da Confederação Nacional da Indústria, divulgado pelo jornal O Globo.

Apesar do progresso, a variedade de tecnologias adotadas ainda é limitada, indicando que muitas empresas estão apenas iniciando a digitalização.

Projeções analisadas pelo Valor Econômico indicam que o mercado nacional da Indústria 4.0 pode alcançar US$ 5,62 bilhões até 2028, com um crescimento anual de 21%.

Programas como Nova Indústria Brasil e investimentos em infraestrutura digital buscam impulsionar a modernização industrial. O fortalecimento desse ecossistema é essencial para superar desafios como altos custos de implementação e a carência de mão de obra qualificada.

Confira alguns exemplos de empresas brasileiras que adotam tecnologias da indústria 4.0

No Brasil, empresas de diferentes setores já aplicam conceitos da Indústria 4.0 para modernizar processos e aumentar a eficiência. Essas iniciativas evidenciam o impacto positivo das tecnologias avançadas no cenário industrial.

A seguir, alguns exemplos ilustram como essas práticas estão sendo incorporadas.

- Weg: pioneira na automação de fábricas, a Weg investe em sensores inteligentes e digitalização de processos para aumentar a produtividade. A empresa também utiliza análise de dados para reduzir ineficiências e desperdícios;

- Renault: reconhecida pelo Fórum Econômico Mundial, a fábrica Ayrton Senna é referência em manufatura avançada. A Renault adotou a impressão 3D, realidade aumentada e integração digital em suas linhas de produção;

- Heineken: além da automação, a Heineken utiliza tecnologias para promover a sustentabilidade. Sistemas inteligentes ajudam a reduzir consumo de recursos e melhorar processos industriais;

- Pirelli: a digitalização permitiu à Pirelli projetar e testar pneus virtualmente. Essa abordagem reduz o uso de protótipos físicos e otimiza o desempenho das fábricas no Brasil;

- Siemens: com um Centro de Experiências Digitais em São Paulo, a Siemens colabora com indústrias para implementar tecnologias 4.0. A empresa utiliza Big Data, automação e integração de sistemas para modernizar processos produtivos;

- Bosch: a Bosch conecta máquinas e sensores em suas fábricas para integrar dados de produção. A estratégia resulta em melhorias na qualidade e na redução de custos.

ERP e Indústria 4.0: Qual é a relação?

ERPs (Enterprise Resource Planning), como o StarSoft Applications, desempenham um papel estratégico na Indústria 4.0, conectando tecnologias e processos.

Eles centralizam dados em tempo real, melhoram a integração entre áreas e otimizam a gestão. Essa capacidade é necessária para empresas que buscam maior eficiência e adaptação às mudanças do mercado.

A integração com sistemas ciberfísicos, Internet das Coisas e Inteligência Artificial amplia as funcionalidades do ERP. Ele processa dados gerados por dispositivos inteligentes, fornecendo informações para monitorar máquinas, prever falhas e gerenciar estoques de forma precisa.

Além disso, o ERP eleva a produtividade e a competitividade no ambiente industrial.

O ERP StarSoft Applications é uma solução projetada para atender às demandas da Indústria 4.0. Com ele sua empresa consegue integrar tecnologias avançadas, otimizar a gestão e automatizar os processos críticos.

FAQ

O que é Indústria 4.0?

A Indústria 4.0 representa a transformação dos processos industriais por meio da integração de tecnologias como automação, Internet das Coisas, Inteligência Artificial e Big Data. Essa revolução combina o mundo físico e digital, criando fábricas inteligentes, mais eficientes e conectadas.

Quais são os pilares da Indústria 4.0?

Os pilares da Indústria 4.0 incluem Internet das Coisas, Big Data, Inteligência Artificial, computação em nuvem, robótica avançada, manufatura aditiva, realidade aumentada, cibersegurança e integração de sistemas. Esses elementos promovem eficiência, personalização e agilidade na produção.

Como um ERP se relaciona com a indústria 4.0?

O ERP na indústria 4.0 conecta processos e tecnologias, centralizando dados em tempo real para tomada de decisões estratégicas. Ele possibilita a integração de sistemas ciberfísicos, IoT e inteligência artificial, melhorando o monitoramento, a automação e a eficiência operacional.